چیست؟قالبگیری رویی نایلون؟

قالبگیری نایلونی، که با نامهای قالبگیری دو مرحلهای نایلونی یا قالبگیری درج نیز شناخته میشود، یک فرآیند تولیدی است که برای ساخت قطعات با چندین ماده استفاده میشود. این فرآیند معمولاً شامل تزریق نایلون مذاب بر روی یک زیرلایه از پیش شکلگرفته، مانند پلاستیک، فلز یا ماده دیگر، برای ایجاد یک جزء واحد و یکپارچه است. این فرآیند امکان ترکیب مواد مختلف با خواص متمایز را فراهم میکند و در نتیجه قطعاتی تولید میشوند که عملکرد و کارایی بهتری ارائه میدهند.

چالشهای قالبگیری رویی نایلون:

۱. مشکلات چسبندگی: دستیابی به چسبندگی قوی بین نایلون و ماده زیرلایه میتواند چالش برانگیز باشد، به خصوص هنگامی که زیرلایه دارای سطح صاف یا غیر متخلخل باشد و هنگام کار با مواد غیرمشابه. چسبندگی ضعیف میتواند منجر به لایه لایه شدن، خرابی قطعه و کاهش دوام شود.

۲. تاب برداشتن و انقباض: نایلون در طول فرآیند قالبگیری مستعد تاب برداشتن و انقباض است که میتواند منجر به عدم دقت ابعادی و نقصهای احتمالی در محصول نهایی شود. این مشکل به ویژه در قطعات بزرگ یا پیچیده شایع است.

۳. سازگاری مواد: هنگام قالبگیری مجدد نایلون روی زیرلایههای خاص، ممکن است مشکلات سازگاری ایجاد شود که منجر به شکست اتصال یا تخریب مواد و نقص سطح میشود. برای اطمینان از قالبگیری مجدد موفقیتآمیز، انتخاب دقیق مواد سازگار و عملیات سطحی ضروری است.

۴. هزینه: قالبگیری رویی نایلون میتواند گرانتر از فرآیندهای قالبگیری سنتی باشد، به خصوص با در نظر گرفتن هزینههای مواد، ابزارآلات و زمان تولید.

راهکارهایی برای غلبه بر چالشهای موجود در قالبگیری نایلونی:

۱. آمادهسازی سطح: آمادهسازی مناسب سطح برای اطمینان از چسبندگی قوی بین نایلون و ماده زیرلایه ضروری است. این ممکن است شامل تمیز کردن، بتونهکاری یا زبر کردن سطح زیرلایه برای تقویت پیوند باشد. تکنیکهایی مانند زبر کردن سطح، اچینگ شیمیایی یا عملیات پلاسما میتواند پیوند بین نایلون و زیرلایه را بهبود بخشد.

۲. بهینهسازی طراحی قالب: بهینهسازی طراحی قالب میتواند به حداقل رساندن مشکلات تاب برداشتن و انقباض مرتبط با نایلون کمک کند. ویژگیهایی مانند ضخامت یکنواخت دیواره، کانالهای خنککننده کافی و زوایای کشش میتوانند به کنترل انقباض و کاهش تنشهای داخلی کمک کنند.

۳. انتخاب مواد: انتخاب گرید نایلون و ماده زیرلایه مناسب برای اطمینان از سازگاری و دستیابی به خواص عملکردی مطلوب بسیار مهم است. انجام آزمایشهای سازگاری مواد و انتخاب موادی با ضرایب انبساط حرارتی مشابه میتواند مشکلات احتمالی را کاهش دهد.

۴. بهینهسازی فرآیند: تنظیم دقیق پارامترهای قالبگیری، مانند دما، فشار و زمان چرخه، میتواند فرآیند قالبگیری تکمیلی را بهینه کرده و کیفیت قطعه را بهبود بخشد. تکنیکهای پیشرفته قالبگیری، مانند قالبگیری تزریقی با کمک گاز، نیز ممکن است برای کاهش تاب برداشتن و انقباض به کار گرفته شوند.

۵. اقدامات کنترل کیفیت: اجرای اقدامات دقیق کنترل کیفیت در طول فرآیند تولید میتواند به شناسایی و رفع نقصها در مراحل اولیه کمک کند. بازرسی منظم قطعات قالبگیری شده، بررسی دقت ابعادی و آزمایش عملکرد میتواند تضمین کند که محصولات نهایی مشخصات مورد نیاز را برآورده میکنند.

گشودن قفل نوآوری: Si-TPV تولیدکنندگان را قادر میسازد تا در چالشهای قالبگیری نایلونی برتری پیدا کنند

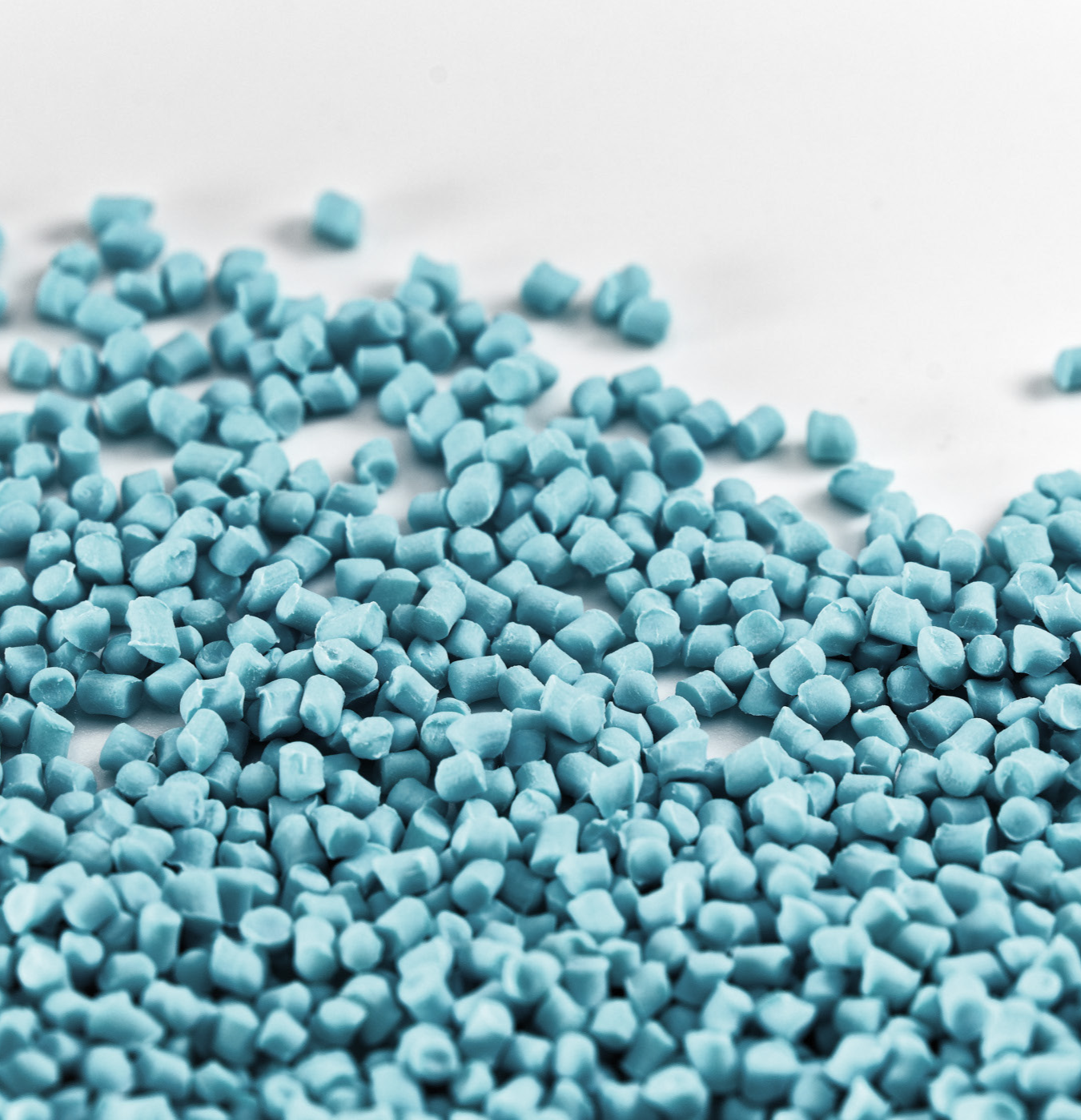

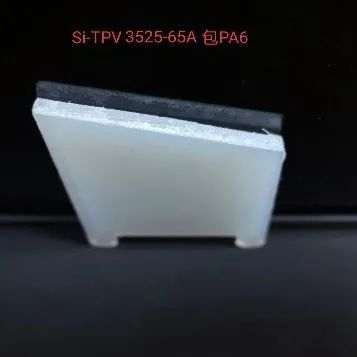

Si-TPV یک الاستومر ترموپلاستیک ولکانیزه دینامیکی است که بهترین ویژگیهای لاستیک سیلیکونی و پلیمرهای ترموپلاستیک را با هم ترکیب میکند. این ماده نوآورانه ترکیبی منحصر به فرد از نرمی، انعطافپذیری و دوام را ارائه میدهد و آن را برای طیف وسیعی از کاربردهای قالبگیری رویی ایدهآل میکند. برخلاف مواد سنتی، Si-TPV ولکانیزه دینامیکی از خود نشان میدهد که امکان خواص مکانیکی برتر و چسبندگی عالی به زیرلایههای نایلونی را فراهم میکند.

مزایای کلیدی Si-TPV برای قالبگیری نایلونی:

نرمی بینظیر: Si-TPV حس نرمی و بالشتک مانندی را به قطعات قالبگیری شده میدهد و راحتی و ارگونومی کاربر را افزایش میدهد. انعطافپذیری فوقالعاده آن امکان ایجاد اشکال و خطوط پیچیده را فراهم میکند و طراحان را قادر میسازد تا خلاقیت خود را آزاد کنند.

چسبندگی استثنایی: Si-TPV چسبندگی فوقالعادهای به زیرلایههای نایلونی نشان میدهد و اتصال قوی و دوام را در قطعات قالبگیریشده تضمین میکند. این امر خطر لایهلایه شدن یا جدا شدن را حتی در کاربردهای دشوار از بین میبرد.

دوام بیشتر: Si-TPV مقاومت بسیار خوبی در برابر سایش، پارگی و عوامل محیطی ارائه میدهد و عملکرد و قابلیت اطمینان طولانی مدت را در شرایط سخت تضمین میکند.

تطبیقپذیری: Si-TPV با طیف گستردهای از گریدهای نایلون و تکنیکهای پردازش سازگار است و آن را برای کاربردهای مختلف قالبگیری رویی در صنایع مختلف مناسب میسازد.

زیباییشناسی مطلوب: Si-TPV با پرداخت سطحی صاف و رنگهای زنده خود، جذابیت بصری قطعات قالبگیری شده را افزایش میدهد. توانایی آن در حفظ بافتها و جزئیات، به زیباییشناسی کلی محصول نهایی میافزاید.

کاربردهای Si-TPV در قالبگیری نایلونی:

Si-TPV در صنایع متنوعی از جمله خودرو، الکترونیک، کالاهای مصرفی، تجهیزات پزشکی و موارد دیگر کاربرد دارد. برخی از کاربردهای رایج عبارتند از:

اجزای داخلی خودرو مانند سطوح نرم، دستههای صندلی و دستههای صندلی

لوازم جانبی لوازم الکترونیکی مصرفی مانند قاب گوشی، کاور هدفون و ریموت کنترل

اجزای دستگاه پزشکی که به مواد نرم و زیست سازگار نیاز دارند

کالاها و تجهیزات ورزشی با دستهها و بالشتکهای ارگونومیک

نتیجهگیری:Si-TPV امکانات جدیدی را برای طراحان و تولیدکنندگانی که به دنبال خلق محصولات قالبگیریشده نوآورانه و با کیفیت بالا هستند، فراهم میکند. چه به دنبال افزایش راحتی کاربر، بهبود زیباییشناسی محصول، رفع مشکلات چسبندگی، مقابله با تاب برداشتن و انقباض یا بهینهسازی فرآیندهای تولید باشید، Si-TPV انتخاب ایدهآلی برای نیازهای قالبگیری نایلونی شما است.

نگذارید چالشها شما را عقب نگه دارند! قدرت Si-TPV را بپذیرید و فرصتهای جدیدی را برای موفقیت در قالبگیری نایلونی آزاد کنید. همین حالا با SILIKE تماس بگیرید تا در مورد ارتقاء فرآیند قالبگیری نایلونی خود به سطوح جدید عملکرد و کارایی بیشتر بدانید.

تلفن: +86-28-83625089 یا +86-15108280799

Email: amy.wang@silike.cn

وبسایت: www.si-tpv.com